Модернизация электрооборудования мостового крана специалистами Научно-технического центра «Востоктехносервис»

Модернизация мостовых кранов – это один из необходимых процессов, которые рано или поздно необходимо проводить с любым мостовым краном, исходя из конкретной степени физического и морального износа.

Модернизация мостового крана предусматривает выполнение работ, направленных на восстановление и улучшение характеристик оборудования, путем модификации основных и вспомогательных узлов. В результате удается повысить производительность, функциональность, продлить срок службы, адаптировать технику к новым условиям эксплуатации.

Своевременно проведенная модернизация электрооборудования мостового крана позволит предотвратить аварийные остановки и незапланированные простои, снизить затраты на техническое обслуживание. Все эти факторы обуславливают актуальность выбранной темы.

Цель модернизации заключается в устранении недостатков грузоподъёмной машины, появившихся в результате морального износа ряда элементов устройства; переводе оборудования на иной тип привода в целях экономии энергозатрат; замене элементов мостовых грузоподъёмных кранов в целях уменьшения затрат на техническое обслуживание оборудования; модернизации в целях соблюдения норм техники безопасности на предприятии.

Задачи модернизации:

-выбрать современное электрооборудование, которое поможет решить проблему повышения надёжности работы крана;

-определить возможность установки современного оборудования на кране.

Объектом исследования является электроремонтный цех ОАО «СГОК». Предметом исследования является электрооборудование мостового крана.

Открытое акционерное общество «Стойленский горно- обогатительный комбинат» (ОАО «СГОК») основано для добычи, переработки и обогащения богатых железных руд и другого минерального сырья. Основной товарной продукцией предприятия является агломерационная руда, агломерационный железорудный концентрат и железорудные окатыши

Основным направлением деятельности электроремонтного цеха является проведение текущих, средних и капитальных ремонтов электрических машин (электродвигателей, генераторов, трансформаторов и пр.) цехов комбината.

Мостовой крюковой кран предназначен для подъема и перемещения различных грузов (электродвигателей, трансформаторов, реакторов и др.) при производстве сборочных, монтажных и складских работ в закрытых помещениях. Перемещаясь по подкрановым путям, расположенным выше уровня пола, кран обеспечивает перемещение груза в трех взаимно-перпендикулярных направлениях.

Двухбалочный мостовой кран состоит из четырех основных частей: моста с механизмом передвижения, тележки, кабины и электрооборудования.

Мост и грузовая тележка имеют самостоятельные механизмы передвижения. Мост передвигается на ходовых колесах по подкрановым путям, уложенным по подкрановым балкам вдоль цеха, а тележка перемещается на колесах по рельсам, уложенным вдоль моста крана.

На тележке располагается и механизм подъёма, служащий для вертикального перемещения груза.

На тележке мостового крана установлено два механизма подъёма - главный и вспомогательный. Вызвано это тем, что поднимать грузы малого веса крюком невыгодно, так как расходуется лишняя энергия и скорость подъема очень мала.

Мост крана состоит из жестко соединенных главных и концевых балок. Главные балки расположены перпендикулярно, а концевые- параллельно подкрановым путям. Мост крана передвигается на ходовых колесах, приводимых в движение механизмом передвижения, смонтированным непосредственно на мосту. Передача движения от двигателя, установленного на мосту к ходовым колесам крана, осуществляется с помощью трансмиссионного вала и зубчатых передач. В мостовом кране применяется схема передвижения с раздельным приводом.

В этой схеме ходовые колеса концевой балки моста приводятся в движение самостоятельным двигателем.

Тележка мостового крана представляет собой сварную раму, которая передвигается на ходовых колесах по рельсам, уложенным на главных балках. Ходовые колеса тележки приводятся в движение механизмом передвижения тележки, который состоит из двигателя, редуктора и вала, передающего движение от редуктора ходовым колесам.

Электрооборудование крана представляет собой совокупность электроприводов, вспомогательного электрооборудования, освещения, сигнализации, отопления, токоподвода и устройства электропроводки. Подача напряжения, промышленной частоты 50 Гц 380 В, осуществляется по кабелям, а затем через контактные провода (троллеи), проложенные по колоннам цеха вдоль пути крана, - на скользящие токоприемники, прикрепленные к мосту крана. От токоприемников напряжение поступает в защитную панель, находящуюся в кабине машиниста крана, и через контроллеры - к двигателям и тормозным электромагнитам. На защитной панели установлены вводный рубильник, контакторы и защитные реле. Эта аппаратура защищает двигатели от перегрузок и повреждений при коротких замыканиях.

В комплект электрооборудования каждого механизма крана входят электродвигатели, тормозные электромагниты, конечные выключатели (выключатели ограничения движения моста крана устанавливаются на концевой балке, а передвижения тележки - на пролетной балке со стороны рабочей площадки крана), контроллеры, контакторы и пускорегулирующие сопротивления.

Электродвигатели приводят в действие все механизмы крана. С помощью тормозных электромагнитов управляются тормоза крановых механизмов. Контроллеры с контакторами и сопротивлениями служат для пуска и остановки двигателей и регулирования скорости движения механизмов [1].

В приводах механизмов применены специальные крановые и металлургические электродвигатели с фазным ротором MTF 412 – 6 (для главного подъема), MTF 312-6 (для вспомогательного подъема), MTF 112 – 6 (для передвижения тележки), MTF 312 – 8 (для передвижения крана). Номинальным режимом работы двигателей является повторно- кратковременный с относительной продолжительностью включения равной 40%. Крановые электродвигатели характеризуются повышенной перегрузочной способностью, большим пусковым моментом при сравнительно небольшом пусковом токе.

Электроприводы мостового крана характеризуются повторно- кратковременным режимом работы при большей частоте включения, широким диапазоном регулирования скорости и постоянно возникающими значительными перегрузками при разгоне и торможении механизмов.

Для качественного выполнения подъема, спуска и перемещения грузов электропривод крановых механизмов должен удовлетворять следующим основным требованиям:

- регулирование угловой скорости двигателя в сравнительно широких пределах в связи с тем, что тяжелые грузы целесообразно перемещать с меньшей скоростью, а пустой крюк или ненагруженную тележку с большей скоростью для увеличения производительности крана. Пониженные скорости необходимы также для осуществления точной остановки транспортируемых грузов с целью ограничения ударов при их посадке и облегчают работу оператора. Обеспечение необходимой жесткости механических характеристик привода, с тем чтобы низкие скорости почти не зависели от груза;

- ограничение ускорений до допустимых пределов при минимальной длительности переходных процессов. Первое условие связано с ослаблением ударов в механических передачах при выборе зазора, с предотвращением пробуксовки ходовых колес тележек и мостов, с уменьшением раскачивания подвешенного на канатах груза при интенсивном разгоне и резком торможении механизмов передвижения; второе условие необходимо для обеспечения высокой производительности крана [4].

Наиболее распространенный на кранах электропривод асинхронный с фазным ротором, со ступенчатым регулированием угловой скорости, путем изменения величины сопротивления в цепи ротора. Такой привод достаточно прост, надежен, допускает большое число включений в час и применяется при средних и больших мощностях. С помощью резисторов в цепи ротора можно в широких пределах изменять токи и потери энергии в двигателе при переходных процессах, а также получить понижение угловой скорости. Однако этот привод неэкономичен из-за значительных потерь энергии в пускорегулирующих сопротивлениях, кроме того, имеет повышенный износ двигателя и контактной аппаратуры управления. Такая система дорогая в обслуживании, так как регулирование происходит за счет рассеяния избытка энергии на резисторах, поэтому в современных крановых установках и при ремонтах-модернизациях довольно широко применяются различные системы транзисторного регулирования и системы дистанционного управления по радио каналу [2].

Асинхронные двигатели с короткозамкнутым ротором использовались, как правило, в приводе, где не требуется регулирование скорости. Основным их недостатком являлся пусковой ток, который в 6-7 раз превышал номинальный. Появление частотных преобразователей, позволяющих регулировать скорость вращения асинхронных двигателей позволило применять их на всех механизмах крана. Частотные преобразователи позволяют плавно разгонять и останавливать двигатели по заданному закону, регулировать скорость перемещения тележки, крана, подъема груза в процессе работы.

Большинство мостовых кранов оснащено релейно - контакторной электросистемой управления, а также приводами с установленным асинхронным двигателем с фазным ротором. Для управления ГПМ используются громоздкие, неудобные команда-аппараты, а скорость регулируется ступенчато. Замена релейно-контактной системы управления на частотные преобразователи, позволит существенно облегчить режим работы двигателя, обеспечивая его плавный разгон и торможение. При этом также уменьшаются нагрузки на металлоконструкции крана. Более того, частотный преобразователь дает возможность: повысить надежность электрооборудования крана, за счет: упрощения электросхемы, ограничения тока в пусковом и рабочем режиме двигателя. Также использование частотного преобразователя позволит установить двигатели с короткозамкнутым ротором вместо фазного. Частотное управление приводами передвижения крана: расширяет диапазон регулирования скоростями, исключает раскачивание груза. Частотное регулирование существенно экономит электроэнергию, благодаря: возврату энергии торможения в питательную сеть и поддержки постоянного (не динамического) момента нагрузки на двигатель. Экономия электроэнергии достигает 40% и более.

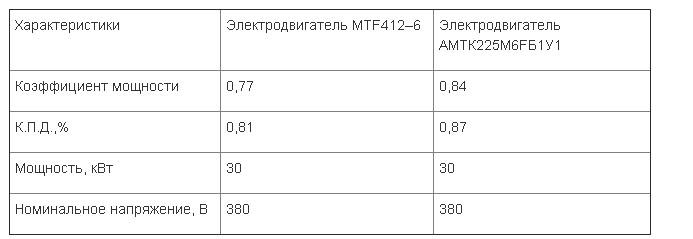

Предложено заменить асинхронный электродвигатель с фазным ротором MTF412–6, главного подъема мостового крана, который эксплуатируется с 1982 г., на асинхронный короткозамкнутый электродвигатель АМТК225М6FБ1У1 для работы совместно с преобразователем частоты. Аналогично выбран электродвигатель передвижения тележки мостового крана АМТК112МВ6. В таблице 1 приведены сравнительные характеристики электродвигателей, работающих в настоящее время и предложенные к замене.

При выборе преобразователя частоты учтена мощность электрического двигателя переменного напряжения. Соответственно были выбраны преобразователи частоты марок ATV 71 HD37N4, ATV 312HU40N4 [3].

В результате модернизации:

1.Повысится коэффициент полезного действия и коэффициент мощности за счет замены асинхронных электродвигателей с фазным ротором на асинхронные электродвигатели с короткозамкнутым ротором.

2 Электропотребление уменьшается на 40% за счет оптимального управления электродвигателем в совокупности с частотным преобразователем

3.Становится возможным плавный пуск без пусковых токов и ударов, тем самым повышая срок эксплуатации электропривода и уменьшения затрат на техническое обслуживание.

4.Плавное регулирование скорости вращения электродвигателя позволит перемещать тяжелые грузы с меньшей скоростью, а пустой крюк или ненагруженную тележку с большей скоростью, что повышает производительность крана. Так же плавное регулирование скорости обеспечит более точное позиционирование груза, исключит его раскачивание, тем самым повышая безопасность эксплуатации.

Сумма, предложенная к вложению для модернизации электрооборудования крана 20/5-А5-22.5 - 422084 руб., окупится в течение 6 месяцев благодаря гарантируемой безаварийной работе и обеспечению улучшения таких характеристик, как коэффициент мощности и КПД, а установка частотного преобразователя позволит снизить потребление электроэнергии и увеличить надежность перемещения груза.

Таким образом, модернизация электрооборудования мостового крана позволит повысить экономичность электропривода мостового крана, снизить энергопотребление на 40%, повысить рентабельность техники и увеличить срок ее эксплуатации, предотвратить аварийные остановки оборудования и незапланированных простои, снизить затраты на эксплуатацию мостового крана и техническое обслуживание.