|

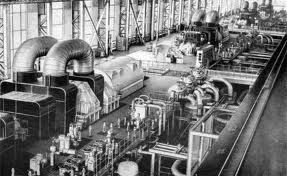

Более 90% оборудования тепловых электростанций России работают на высоких и сверхвысоких параметрах пара, вызывающих ползучесть металла. Это — основная причина появления недопустимых дефектов и разрушений оборудования при относительно невысоких внутренних напряжениях (при длительной выдержке). Большая часть оборудования ТЭС выработала свой проектный и нормативный ресурсы, в связи с чем возможно снижение его надежности. Более 90% оборудования тепловых электростанций России работают на высоких и сверхвысоких параметрах пара, вызывающих ползучесть металла. Это — основная причина появления недопустимых дефектов и разрушений оборудования при относительно невысоких внутренних напряжениях (при длительной выдержке). Большая часть оборудования ТЭС выработала свой проектный и нормативный ресурсы, в связи с чем возможно снижение его надежности.

Наличие высоких температур воды, пара и тепловых потоков в системе «котел-турбина» на ТЭС обусловливает необходимость применения специальных сталей и сварочно-монтажных технологий при монтаже, а при эксплуатации — осуществления комплекса диагностических и профилактико-ремонтных мероприятий. В данной работе мы проанализировали причины основных отказов элементов котлов за 30-летний период эксплуатации тепловых электростанций. Для этого была сформирована автоматизированная база данных.

В нее входят:

• основные элементы системы ТЭС (блоки котельного оборудования: экранные трубы, КПП. ШПП и трубы экономайзеров);

• характеристики их отказов (содержат данные объекта и условия его эксплуатации, причину, наработку и год отказа). Автоматизированная база данных позволяет вносить дополнительные сведения по разделам, проводить сортировку и выборку по заданным параметрам, а также представлять обработанные данные в графическом виде. Ниже рассмотрены характерные отказы блоков котельного оборудования (экранных труб, элементов конвективного пароперегревателя (КПП), ширмового пароперегревателя (ШПП) и экономайзеров), расположенные в порядке уменьшения количества.

1. Основная причина отказов всех температурно-напряженных элементов котельного оборудования — перегрев основного металла (трубы экономайзеров эксплуатируются при относительно низких параметрах). Перегрев в основном связан с нарушениями:

• технологических процессов водоподготовки на электростанции;

• топливосжигания в котле; • работы систем автоматики и автоматизации технологических процессов котла.

2. Вторая по значимости причина перегрева — внутренние нарушения циркуляции теплоносителя в котле. Обе вышеуказанные причины, составляющие первый тип отказов, нельзя идентифицировать, особенно в случае кратковременного перегрева в процессе эксплуатации котла.

3. Отказы, связанные с дефектами металла, коррозией, дефектами монтажа, возможно предупредить при диагностировании во время плановых ремонтов.

4. Отказы из-за исчерпания ресурса. У большой части оборудования наработка значительно превышает установленный заводом-изготовителем расчетный ресурс и установленный нормативными документами парковый ресурс. Это связано с большими коэффициентами запаса прочности, принятыми при проектировании теплоэнергетического оборудования. Исключение данных отказов (причины отказов третьего типа) неосуществимо в связи с отсутствием финансовой возможности обновления генерирующего оборудования. Проведенные натурные испытания при нормальных и повышенных температурах механических свойств большого числа образцов с различными наработками и при разных температурах эксплуатации полностью подтверждают зависимости по деградации свойств теплоустойчивых сталей. Так, результаты проведенного согласно РД 10-262-98 комплексного обследования труб из стали 12Х1МФ поверхностей нагрева котла ТЭС (см. табл.) свидетельствуют о том, что, несмотря на удовлетворительное техническое состояние исследуемых элементов ТЭС, повышение температуры эксплуатации ухудшает характеристики металла.

Отработанный металл другие элементы после демонтажа, необходимо утилизировать. Например, услуги по приему алюминиевого и медного кабеля, оказывает специализированная компания. Подробнее с условиями и ценам можно ознакомиться здесь

На сегодняшний день повреждения метал¬лов, связанные с причинами отказов первого типа, решаются:

• модернизацией физически и морально устаревшего оборудования цехов химводоподготовки с использованием систем обратного осмоса с бессточной и малосточной технологией;

• установкой современных горелочных устройств системы АМАКС;

• полной автоматизацией технологических процессов, реализованной на современных процессорах и сенсорах. Общепринятые способы профилактики отказов не используют математические модели идентификации и прогнозирования степени по-врежденности (деградации) металла элементов оборудования. Ввиду сложности и размерности задач идентификации технического состояния оборудования (составляющего до 73 ООО значений для котла) рационально декомпозировать общую задачу на 4 подзадачи, причем решение первой подзадачи является входом второй и так далее. Четырехуровневое решение задачи предполагает нахождение:

1) оптимальной агрегированной модели технического состояния (ТС) теплоэнергетического оборудования (ТЭО) по результатам каждого технического диагностирования;

2) оптимальных аппроксимирующих корреляционных зависимостей ТС ТЭО;

3) физически реализуемых идентификационных моделей ТС ТЭО;

4) моделей прогнозирования ТС ТЭО с оценкой остаточного ресурса.

Использование прогнозных моделей и полученных с их помощью данных о возможностях управляющих воздействий на повреждаемость металла ТЭО позволяет встроить автоматизированную систему идентификации ТС совместно с имеющиеся АСУ ТП в автоматизированную систему управления надежностью и безопасностью опасного производственного объекта. Система управления надежностью позволяет точно реализовать установленную политику эксплуатации объекта (интенсивную, максимальной надежности) и спрогнозировать объемы диагностирования и ремонта оборудования.

|